Пожалуй, для всех участников строительного рынка, очевидно, что 2019 год не станет периодом стремительного роста. Какую стратегию выбрать для того чтобы в это непростое время не только выжить, но и увеличить прибыль при сохранении тех же объемов сбыта или даже при их падении.

Команда «УДС-Инжиниринг» уверена в том, что возможности улучшить свое финансовое положение есть практически у каждого завода ЖБИ. В данной статье мы опишем эти возможности.

Итак, давайте рассмотрим, что сегодня представляет собой средний завод ЖБИ, оснащенный линией безопалубочного формования (ЛБФ).

Команда «УДС-Инжиниринг» уверена в том, что возможности улучшить свое финансовое положение есть практически у каждого завода ЖБИ. В данной статье мы опишем эти возможности.

Итак, давайте рассмотрим, что сегодня представляет собой средний завод ЖБИ, оснащенный линией безопалубочного формования (ЛБФ).

Как правило, это 5 и более формовочных дорожек средней длинной 80 метров, испанская формующая машина или ее российский аналог, бетонный узел, а так же метало – цех и цеха с технологией производства изделий в металлических формах.

Основной поток выручки у такого завода поступает от продажи продукции, выпускаемой на линии ЛБФ. Основным продуктом ЛБФ является плита перекрытия. Рассчитаем объем выручки и чистую прибыль такого производства на примере выпуска плиты шириной 1200 мм и рабочей нагрузкой 800 кг/м²(наиболее ходовая плита). Средняя цена этой плиты перекрытия практически во всех регионах России примерно одинакова и составляет около 1300 рублей за 1м². Сегодня в России заводы формуют в среднем три дорожки, в сутки, учитывая сезонность. Средняя длинна дорожек на Российских заводах, составляет 80 метров (рабочую длину таких дорожек принимают равной 75 м).

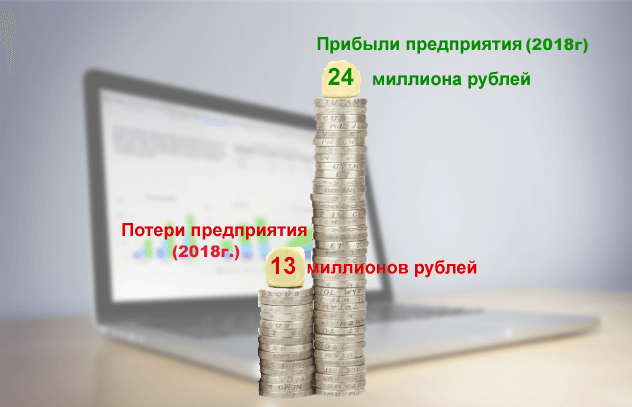

При этих данных получим выручку «среднестатистического завода» около 118 млн. рублей в год. Как показывает практика, для завода ЖБИ читая прибыль после налогообложения, составляет около 20% этой суммы. Таким образом, «среднестатистический» собственник ежегодно получает доходы от деятельности своего предприятия в размере около 24 млн. рублей.

Ну что же, по кризисным временам вполне сносно и собственник мог бы быть доволен, если бы не одно «НО»! Превратив в плиты перекрытий 12674 м³ бетона, 5705 тонн цемента, и 280 тонн высокопрочной проволоки, за год своей работы завод перерасходовал этих материалов на сумму 13 миллионов рублей! Выходит, что делая все то же самое можно было бы заработать гораздо больше! Следовательно, собственник мог бы увеличить свой доход за этот период на 13 миллионов рублей! Возможно, что и трудовой коллектив мог бы получить премию за этот период, обеспечив экономию материалов!

При этих данных получим выручку «среднестатистического завода» около 118 млн. рублей в год. Как показывает практика, для завода ЖБИ читая прибыль после налогообложения, составляет около 20% этой суммы. Таким образом, «среднестатистический» собственник ежегодно получает доходы от деятельности своего предприятия в размере около 24 млн. рублей.

Ну что же, по кризисным временам вполне сносно и собственник мог бы быть доволен, если бы не одно «НО»! Превратив в плиты перекрытий 12674 м³ бетона, 5705 тонн цемента, и 280 тонн высокопрочной проволоки, за год своей работы завод перерасходовал этих материалов на сумму 13 миллионов рублей! Выходит, что делая все то же самое можно было бы заработать гораздо больше! Следовательно, собственник мог бы увеличить свой доход за этот период на 13 миллионов рублей! Возможно, что и трудовой коллектив мог бы получить премию за этот период, обеспечив экономию материалов!

Прибыль ЖБИ -24 млн.рублей, потери - 13 млн.рублей

Самое печальное здесь то, что ситуация не меняется уже очень давно. За прошедшие 5 – 8 лет (период массового оснащения заводов линиями ЛБФ) убытки собственников в целом по индустрии трудно даже посчитать!

Как «удается» заводам настолько нерационально распоряжаться ресурсами? Если сказать коротко: привычка – вторая натура. В большинстве своем руководители и собственники не задаются вопросом о том, можно ли вообще что - то изменить в привычном производственном укладе и какой результат может получиться.

В 2018 году на нескольких заводах нам удалось устранить некоторые из основных причин «утечки» ресурсов (и прибыли), реализовав мероприятия, позволившие надежно «залатать» эти дыры. Экономика заводов, с которыми мы успели поработать в прошлом году, претерпела заметное улучшение.

Вот список основных «черных дыр», через которые у ВСЕХ заводов утекают деньги:

И так на каждой дорожке, каждый день, много лет подряд завод теряет деньги! Прямо сейчас, в то время пока вы читаете эту статью, каждый завод, в том числе и ваш, успел потерять несколько тысяч рублей. Приведенный выше расчет суммы, которая ежегодно «утекает» из заводских карманов, был произведен нами из практики работы в 2018 г. Сумма усреднена и на самом деле она, конечно, определяется индивидуально для каждого предприятия.

И, напоследок, несколько коротких выводов:

В ближайшее время на каждый из заводов ЖБИ, оснащенных ЛБФ поступит предложение от коллектива «УДС – Инжиниринг» о совместной работе по снижению потерь и увеличению прибыли предприятия. Получив положительные результаты в этом направлении в прошлом году, мы уверены в том, что сможем увеличить доходы любого из заводов ЖБИ на десятки миллионов рублей.

Желаем всем успешно оптимизировать производство и стать богаче в 2019 году!

Самое печальное здесь то, что ситуация не меняется уже очень давно. За прошедшие 5 – 8 лет (период массового оснащения заводов линиями ЛБФ) убытки собственников в целом по индустрии трудно даже посчитать!

Как «удается» заводам настолько нерационально распоряжаться ресурсами? Если сказать коротко: привычка – вторая натура. В большинстве своем руководители и собственники не задаются вопросом о том, можно ли вообще что - то изменить в привычном производственном укладе и какой результат может получиться.

В 2018 году на нескольких заводах нам удалось устранить некоторые из основных причин «утечки» ресурсов (и прибыли), реализовав мероприятия, позволившие надежно «залатать» эти дыры. Экономика заводов, с которыми мы успели поработать в прошлом году, претерпела заметное улучшение.

Вот список основных «черных дыр», через которые у ВСЕХ заводов утекают деньги:

- Плиты перекрытий пере армированы. Показатели количества «лишней» проволоки колеблются от 5 до 25%.

- Марки бетона необоснованно высоки. Отсюда и количество цемента в бетонной смеси излишнее. Так же не оптимально подобран фракционный состав инертных материалов, что в свою очередь, приводит к увеличению количества цемента в кубе бетона.

- Объем бетона в плитах необоснованно завышен. Показатели «лишнего» бетона в плите колеблются от 7 до 15%.

- Начало и конец дорожек непроформованы, бетон оттуда в лучшем случае уходит для приготовления ФБС, а проволока в металлолом. Ежедневно, на каждой дорожке завод недополучает от 3 до 5 м² плит перекрытий.

- Плохо работающая техника. Полноценного ТО от производителя оборудования на большинстве заводов никогда не проводилось. Высокий уровень вибрации на корпусах формующих машин, криволинейные поверхности дорожек, потери в них тепла и протечки воды. Все это так же приносит в «копилку» убытков немалые суммы.

И так на каждой дорожке, каждый день, много лет подряд завод теряет деньги! Прямо сейчас, в то время пока вы читаете эту статью, каждый завод, в том числе и ваш, успел потерять несколько тысяч рублей. Приведенный выше расчет суммы, которая ежегодно «утекает» из заводских карманов, был произведен нами из практики работы в 2018 г. Сумма усреднена и на самом деле она, конечно, определяется индивидуально для каждого предприятия.

И, напоследок, несколько коротких выводов:

- Ежегодные потери можно превратить в прибыль, и мы доказали это на практике.

- Для того чтобы перестать терять деньги потребуется внедрение нескольких инженерных изменений в технологию, проведение испытаний изделий и ТО оборудования. Все это делается руками трудового коллектива и отсюда следует, пожалуй, главный вывод.

- В том, чтобы научиться работать без потерь, в первую очередь, должны быть заинтересованы сотрудники предприятия. В противном случае, нежелание, что - либо менять, стремление «оставить все как было», убьет любую инициативу. Трудовой коллектив должен быть материально заинтересован в этих измерениях. Премии за внедрение изменений – это обязательное условие успеха в данном деле!

В ближайшее время на каждый из заводов ЖБИ, оснащенных ЛБФ поступит предложение от коллектива «УДС – Инжиниринг» о совместной работе по снижению потерь и увеличению прибыли предприятия. Получив положительные результаты в этом направлении в прошлом году, мы уверены в том, что сможем увеличить доходы любого из заводов ЖБИ на десятки миллионов рублей.

Желаем всем успешно оптимизировать производство и стать богаче в 2019 году!